当驾驶员转动方向盘或踩下制动踏板时,一套看不见的电子系统正在以毫秒级的速度将机械动作转化为精确的数字指令。这就是线控技术(X-by-Wire)——现代汽车最核心的"电子神经系统",它不仅重新定义了车辆控制方式,更为自动驾驶时代奠定了关键基础。

三层架构:从机械联动到电子信号

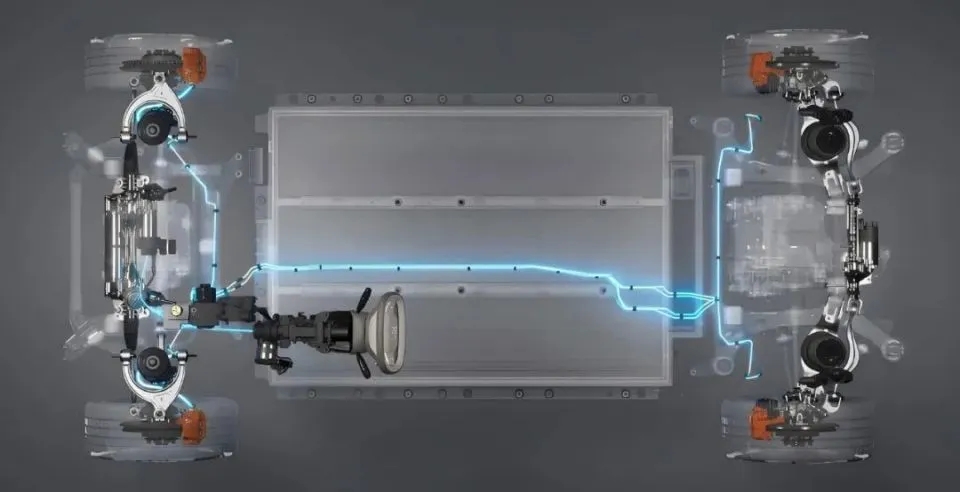

线控技术的核心在于用电子信号传递取代传统的物理机械连接,这一革命性变化通过三个紧密协作的层次实现。

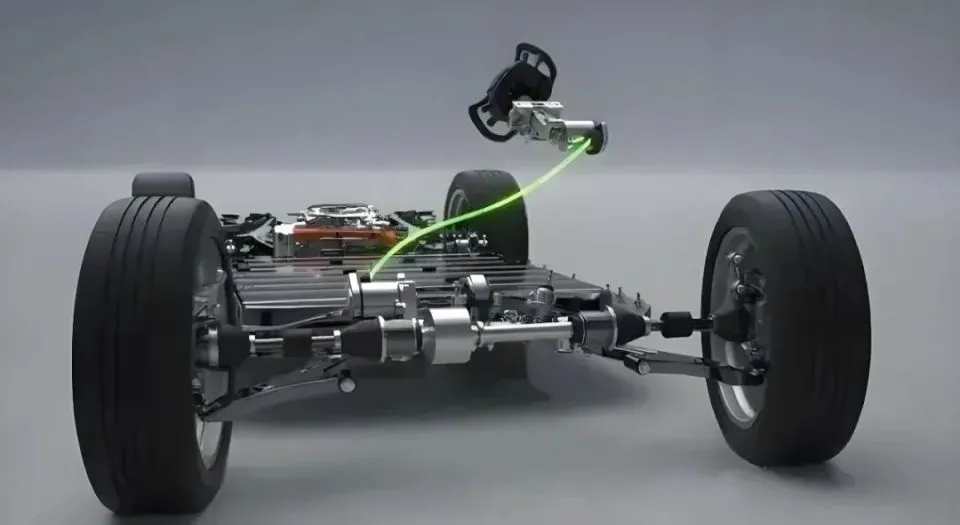

在意图感知层,高精度传感器网络将驾驶员的机械操作转化为可量化的数字信号。方向盘下方的光电编码器能精确到0.1度的转角测量,扭矩传感器则实时捕捉驾驶员施加的力矩大小。制动踏板系统中的线性位移传感器记录踏板行程百分比,同时力矩传感器采集踩踏力数值。这些传感器共同完成了从人类模糊操作意图到精确数字信号的转换。

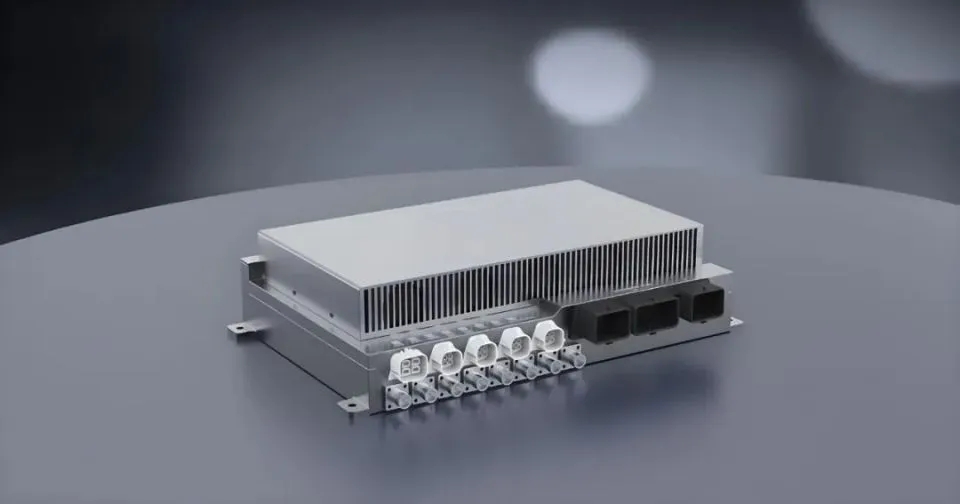

决策处理层如同系统的大脑,电子控制单元(ECU)在这里进行复杂的实时仲裁。它综合处理来自多方面的信息:包括车辆状态参数、路面环境数据以及可能的自动驾驶指令。为确保绝对可靠,这一层级采用了多重安全机制,如双核锁步技术确保运算一致性,看门狗电路监控系统健康状态。

最终的执行层由高精度电子驱动机构组成。在线控转向系统中,无刷电机通过行星减速齿轮组和蜗轮蜗杆机构带动转向齿条精确移动;线控制动系统则通过电子液压泵和电磁阀阵列实现四轮独立制动力分配。这些执行机构都采用了冗余设计,确保单一故障不会导致系统完全失效。

自动驾驶的神经基础

线控技术对自动驾驶的重要性体现在其毫秒级响应能力上。传统液压制动系统需要300-500毫秒完成制动动作,而线控系统将全链路响应时间压缩至50毫秒内。当自动驾驶系统在80km/h时速下检测到行人横穿时,这种快速响应可将制动距离缩短1.2米,碰撞概率降低22%。

机械解耦带来了革命性的设计自由。取消转向柱后,驾驶舱前部可增加150mm膝部空间,支持可收纳方向盘等创新设计。线控系统还实现了显著的轻量化,传统液压制动部件重约23kg,而线控制动模块仅重10.8kg。对电动车而言,电子制动与再生制动的协同控制可使续航提升8-15%。

从实验室到量产的技术攻坚

将线控技术推向市场面临多重挑战。功能安全认证需要覆盖2000多种故障场景,完成数百万公里测试。博世第二代iBooster线控制动系统通过最高安全等级ASIL-D认证耗时4年,使用测试车辆217台。

电磁兼容性(EMC)问题同样严峻。工程师们采用三层PCB板内嵌铜网屏蔽层、线束加装铁氧体磁环等措施,确保系统在复杂电磁环境中稳定工作。整机必须通过严苛的辐射抗扰度测试,证明其能抵抗200V/m的强电磁场干扰。

在用户体验方面,线控系统实现了前所未有的精细化调控。它可以根据路况自动调整制动干预频率,在高速行驶时增加转向阻尼提升稳定性。当系统检测到故障并切换备用单元时,会通过电机模拟维持踏板反力,避免给驾驶员带来不适。

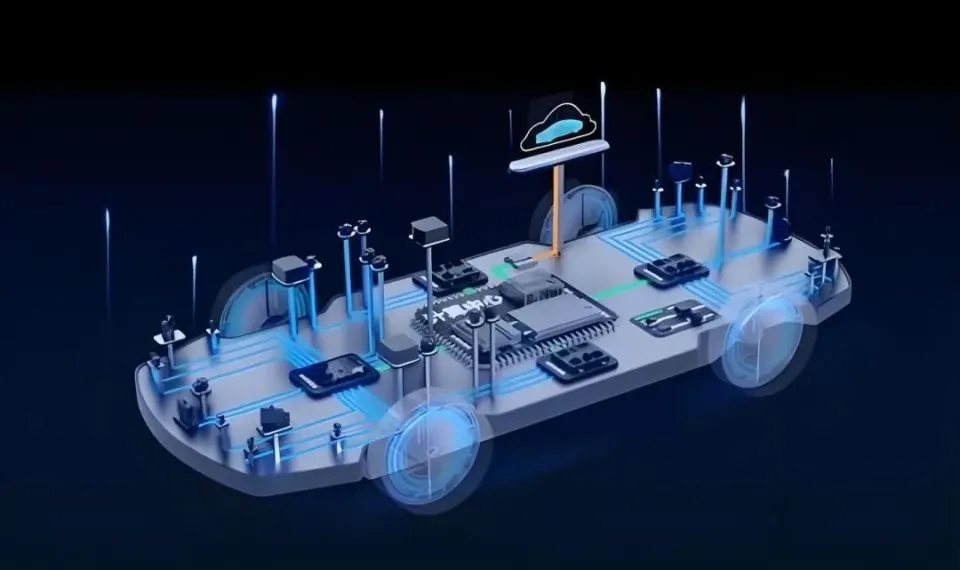

软件定义汽车的未来基石

线控技术正推动汽车电子架构从分布式向域集中控制演进。新一代底盘域控制器整合了转向、制动和悬架控制算法,通过时间敏感网络(TSN)将通信延迟压缩至1ms内。奔驰EQS搭载的EVA域控制器已实现主动悬架与扭矩分配的同步计算。

人工智能的引入使预测性维护成为可能。系统持续监测执行器特征参数,通过云端模型预测潜在故障。这种能力可将维保成本降低30%,显著提升车辆可用性。

OTA升级功能让线控系统持续进化。制造商可以推送新的转向手感曲线、优化制动算法,甚至根据地域路况特点调整控制策略。未来,结合V2X技术,线控系统能接收基础设施信号,自动计算最优行驶速度,控制精度可达±0.5km/h。

结语:从机械到电子的范式转移

线控技术完成了汽车控制系统的根本性变革——将机械动作转化为电子信号的高速流动,再通过智能算法实现精准执行。这套"电子神经系统"不仅满足了自动驾驶的严苛需求,更打破了传统汽车设计的物理限制。

当ECU持续学习驾驶习惯,当制动系统在百分之一秒内规避危险,当方向盘在自动驾驶时自动收纳,线控技术已悄然成为智能汽车的"隐形驾驶者"。这场始于航空飞控的技术革命,正推动汽车从钢铁机械向电子智能体的历史性跨越。

特别声明:内容来源 华若汀云想电驱动,包含AI辅助创作,内容仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。